Quais são os principais componentes e princípios de funcionamento de um sistema de captação de fio multiunidades?

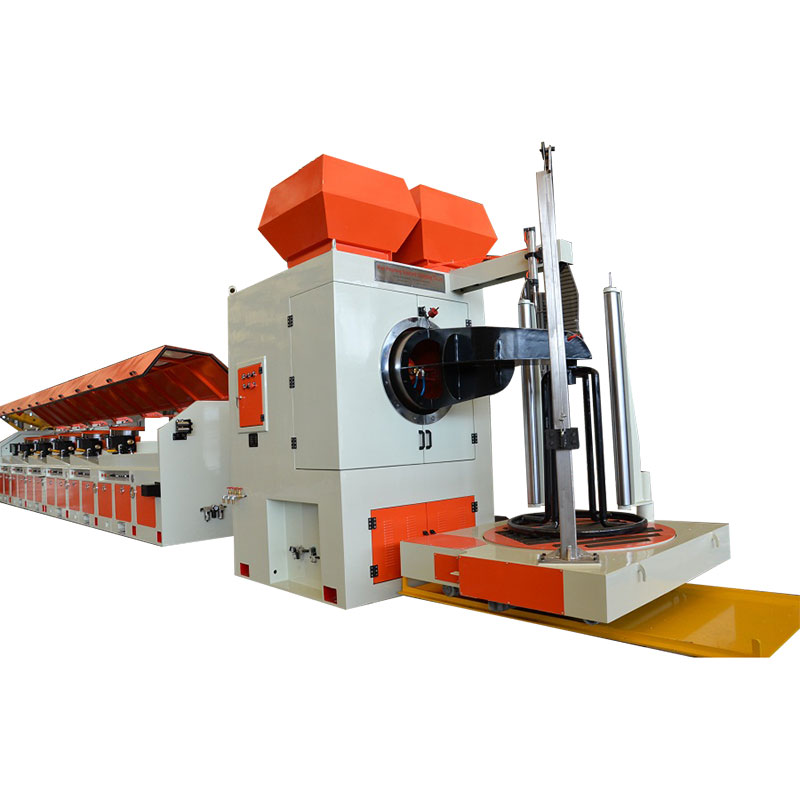

Na moderna indústria de fabricação de fios e cabos, os sistemas de enrolamento de fios com múltiplas unidades desempenham um papel crucial na obtenção de alta eficiência de produção, controle de tensão estável e qualidade de enrolamento precisa. Esses sistemas são projetados para coletar e enrolar automaticamente fios ou cabos acabados em bobinas após processos como trefilação, recozimento ou extrusão. Em comparação com máquinas de recolhimento de unidade única, as configurações de múltiplas unidades permitem uma operação contínua, sincronizada e de alta velocidade, melhorando significativamente a produtividade e garantindo uma produção consistente em várias bobinas.

Este artigo explora detalhadamente os principais componentes e princípios de funcionamento de um sistema de enrolamento de fio com várias unidades, explicando como cada peça contribui para uma operação suave, qualidade superior do produto e automação otimizada na produção industrial de fio.

1. Visão geral dos sistemas de captação de fio multiunidades

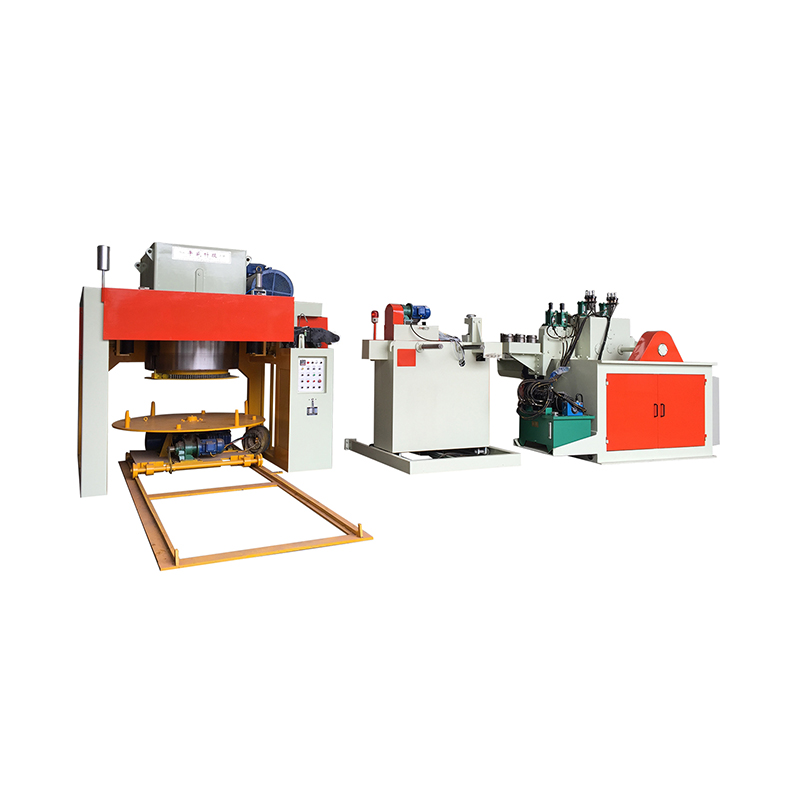

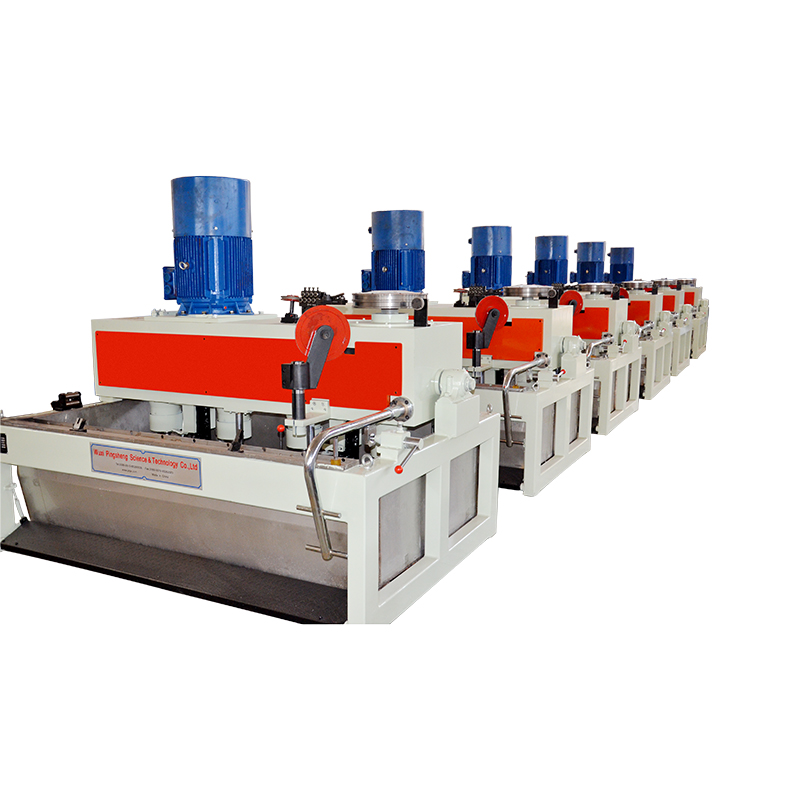

Um sistema de enrolamento de fio multiunidades é uma configuração mecânica avançada que consiste em múltiplas estações de enrolamento independentes ou semi-independentes dispostas em paralelo. Cada unidade é capaz de operar simultaneamente ou em sequência, dependendo dos requisitos da linha de produção. Esses sistemas são amplamente utilizados em trefilagem, extrusão de cabos, produção de fios esmaltados e processamento de fios finos.

Suas principais funções incluem:

- Bobina de fio acabado em bobinas ou carretéis com controle preciso de tensão.

- Manter a sincronização constante da velocidade da linha com os processos upstream.

- Reduzindo o tempo de inatividade, permitindo que uma unidade continue operando enquanto outras passam pela troca de carretel.

UMo integrar múltiplas unidades de absorção, os fabricantes alcançam produção contínua, maior flexibilidade e maior consistência do produto, que são essenciais para a fabricação de fios e cabos em grande escala.

2. Componentes principais de um sistema de captação de fio multiunidades

Cada estação de recolhimento em um sistema multiunidades compreende vários componentes essenciais que trabalham juntos para realizar o enrolamento controlado do fio. As partes principais incluem:

(1) Eixo de recolhimento ou suporte de bobina

O fuso ou suporte da bobina é o elemento mecânico central que suporta e gira a bobina de fio. Ele é projetado para acomodar vários tamanhos de bobinas, normalmente feitas de aço ou alumínio, e é movido por um motor elétrico ou servo acionamento.

Em sistemas avançados, fusos de troca rápida ou mecanismos de fixação automática são empregados para reduzir o tempo de configuração e garantir a substituição eficiente da bobina.

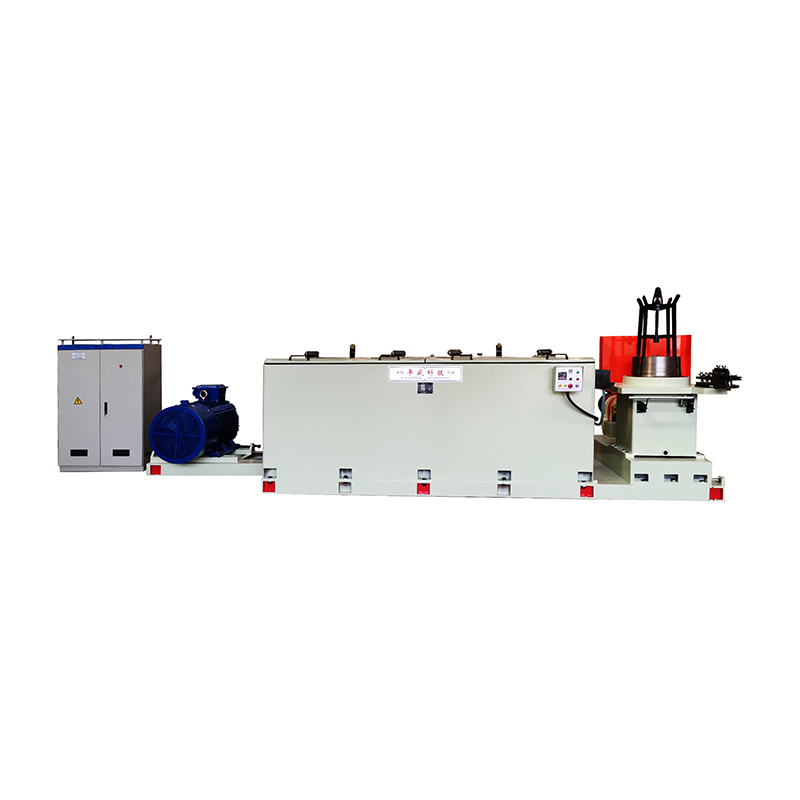

(2) Motor de acionamento e sistema de controle

Cada unidade normalmente inclui um motor CA ou servo controlado por um inversor de frequência (VFD) ou servocontrolador. Isto permite um controle preciso da velocidade de rotação e do torque, mantendo a tensão correta do fio.

Os sistemas modernos utilizam painéis de controle digital ou automação baseada em PLC para sincronizar a velocidade de todas as unidades de recolhimento com a linha de produção principal, garantindo bobinagem consistente mesmo em velocidades de linha variáveis.

(3) Dispositivo de controle de tensão

O controle de tensão é fundamental para a produção de fios e cabos de qualidade uniforme. O sistema de controle de tensão pode ser mecânico, pneumático ou eletrônico, dependendo do projeto da máquina.

Os sistemas eletrônicos de controle de tensão usam células de carga, braços oscilantes ou sensores de feedback para monitorar e ajustar continuamente o torque do motor, mantendo a tensão do fio dentro de limites precisos. Isto garante que o fio não estique nem afrouxe durante o enrolamento.

(4) Unidade transversal (mecanismo transversal)

A unidade transversal garante que o fio seja distribuído uniformemente pela largura da bobina, formando uma bobina uniforme e estável. Este mecanismo move a guia do fio para frente e para trás em sincronização com a rotação da bobina.

O movimento transversal pode ser acionado por came, servocontrolado ou operado por fuso de esferas, dependendo da precisão desejada e da velocidade da linha. A coordenação transversal adequada evita sobreposição de fios, emaranhamento ou densidade de enrolamento irregular.

(5) Sistema de orientação e alinhamento de fios

Antes de chegar à bobina, o fio passa por rolos-guia, polias ou ilhós cerâmicos que alinham e estabilizam sua posição. Essas guias minimizam a vibração e garantem que o fio entre na bobina no ângulo correto.

Algumas máquinas de última geração possuem sistemas automáticos de correção de alinhamento, que detectam desvios e ajustam o caminho da guia em tempo real.

(6) Gabinete de Controle e Interface Homem-Máquina (HMI)

O gabinete de controle abriga os componentes elétricos, PLC e acionamentos do motor, gerenciando a operação geral do sistema. A interface HMI touchscreen permite que os operadores monitorem parâmetros importantes como velocidade da linha, tensão, diâmetro da bobina e carga do motor.

Os sistemas modernos também oferecem registro de dados, monitoramento remoto e diagnóstico de falhas para aumentar a confiabilidade e a eficiência da produção.

(7) Dispositivos de Segurança e Proteção

Para garantir uma operação segura, os sistemas de recolhimento de múltiplas unidades incluem botões de parada de emergência, proteção contra sobrecarga, proteções de segurança e interruptores de limite que detectam a posição da bobina ou quebra do fio. Estas medidas de segurança protegem os operadores e o equipamento durante a operação em alta velocidade.

3. Princípios de funcionamento de um sistema de captação de fio multiunidades

O princípio de funcionamento de um sistema de enrolamento de múltiplas unidades envolve o controle sincronizado de múltiplas bobinas enrolando o fio simultaneamente, mantendo a tensão estável e a velocidade linear. O processo geralmente segue estas etapas:

Etapa 1: entrada do fio e estabilização da tensão

Após passar pelo processo de trefilação ou extrusão, o fio entra na unidade de recolhimento através da seção de controle de tensão. Sensores ou braços oscilantes detectam a tensão do fio e enviam sinais de feedback ao controlador do motor, garantindo que o fio permaneça estável antes do início do enrolamento.

Passo 2: Rotação do Molinete e Sincronização de Velocidade

O motor de cada bobina começa a girar, puxando o fio para dentro da bobina a uma velocidade controlada. A velocidade de rotação é ajustada automaticamente com base no diâmetro crescente da bobina para manter a velocidade de enrolamento linear constante. O sistema utiliza circuitos de feedback entre o controlador da linha principal e cada motor de recolhimento para garantir a sincronização entre todas as unidades.

Etapa 3: movimento transversal para enrolamento em camadas

À medida que a bobina gira, o mecanismo transversal move a guia do fio horizontalmente para distribuir o fio uniformemente pela largura da bobina. O curso transversal, a velocidade e o tempo de reversão são precisamente combinados com o diâmetro da bobina e a espessura do fio para obter camadas uniformes.

Etapa 4: Controle de diâmetro e comprimento

O sistema monitora continuamente o diâmetro da bobina e o comprimento da bobina usando codificadores ou sensores. Quando o tamanho ou comprimento desejado da bobina é alcançado, o sistema desacelera automaticamente e para o motor, ficando pronto para a troca da bobina.

Etapa 5: troca automática ou manual da bobina

Em sistemas de produção contínua, quando uma bobina está cheia, outra unidade inicia imediatamente a bobinagem sem parar toda a linha. Alguns sistemas apresentam até troca automática de bobina, minimizando o tempo de inatividade e maximizando a produtividade.

4. Vantagens dos sistemas de captação de fio multiunidades

A integração de múltiplas estações de captação proporciona vários benefícios operacionais:

- Operação Contínua: Permite trocas de bobina sem interromper a produção.

- Maior eficiência: Múltiplas unidades trabalhando em paralelo aumentam significativamente a produção.

- Qualidade aprimorada: A tensão precisa e o controle transversal garantem uma qualidade consistente do fio.

- Fácil de Automação: Compatível com controle PLC e protocolos de comunicação industrial.

- Tempo de inatividade reduzido: A fácil manutenção e a substituição da bobina melhoram o tempo de atividade da produção.

Essas vantagens tornam os sistemas multiunidades ideais para a produção em massa de fios, cabos e condutores em setores como fabricação elétrica, telecomunicações e fiação automotiva.

5. Tendências tecnológicas em sistemas modernos de absorção de múltiplas unidades

À medida que a produção de arame se torna mais automatizada, os sistemas de enrolamento multiunidades estão evoluindo com tecnologias avançadas:

- Sistemas servo-acionados para controle preciso de velocidade e tensão.

- Integração inteligente de PLC e IoT para monitoramento em tempo real e manutenção preditiva.

- Carregamento e descarregamento automático da bobina para minimizar o manuseio manual.

- Projetos energeticamente eficientes usando unidades regenerativas e controle de energia otimizado.

- Configurações modulares compactas para integração de linha mais fácil e instalação com economia de espaço.

Essas inovações melhoram a produtividade, a confiabilidade e a adaptabilidade para ambientes de fabricação modernos.

Conclusão

A enrolamento de fio multi-unidade O sistema é um componente essencial das modernas linhas de produção de fios e cabos, combinando precisão mecânica, controle eletrônico e tecnologia de automação. Cada um de seus componentes principais – desde o motor de acionamento e controlador de tensão até a unidade de deslocamento e IHM – desempenha um papel vital para garantir um enrolamento de fio suave, preciso e contínuo.

Ao compreender os principais componentes e princípios de funcionamento, os fabricantes podem otimizar o desempenho do sistema, minimizar o tempo de inatividade e alcançar uma qualidade consistente do produto. À medida que a automação e o controle digital continuam a avançar, os sistemas de enrolamento de fio com múltiplas unidades permanecerão no centro das operações de fabricação de fio eficientes, de alta velocidade e inteligentes.

PT

PT

English

English Español

Español Français

Français Português

Português عربى

عربى