Como manter e solucionar problemas de uma máquina de desenho de fio úmido?

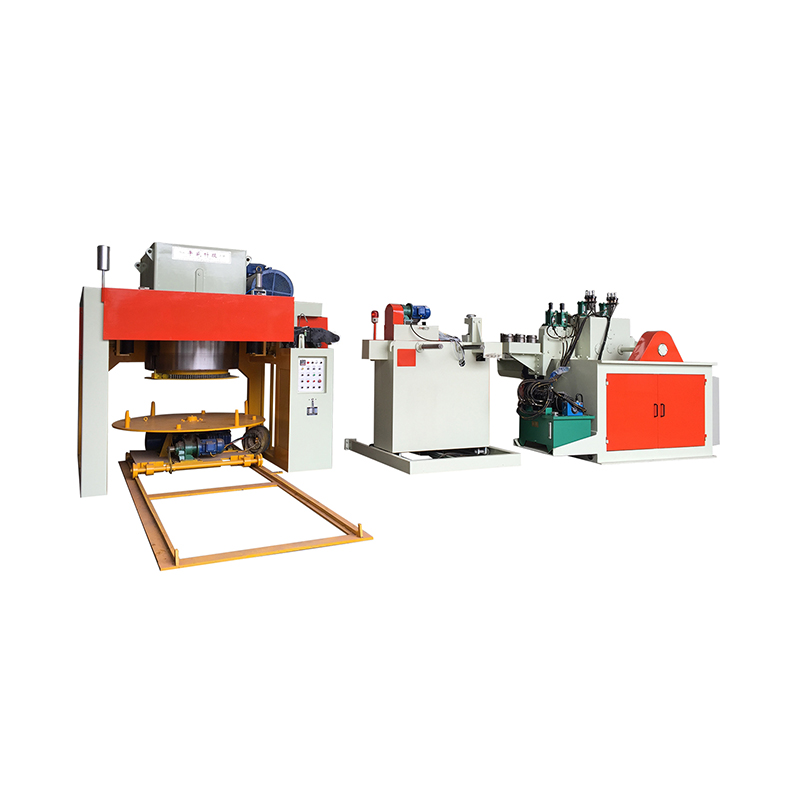

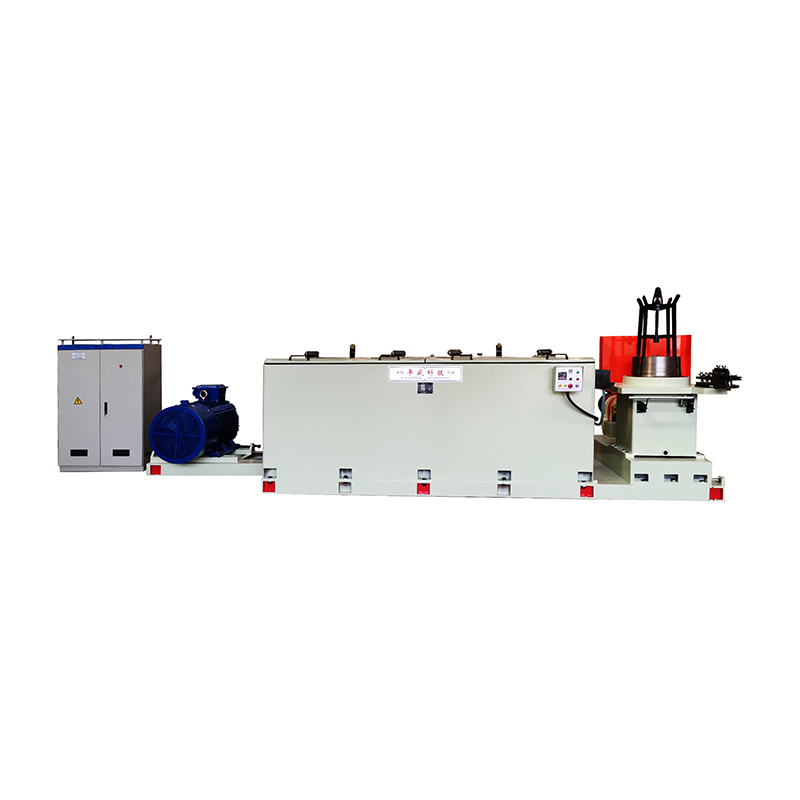

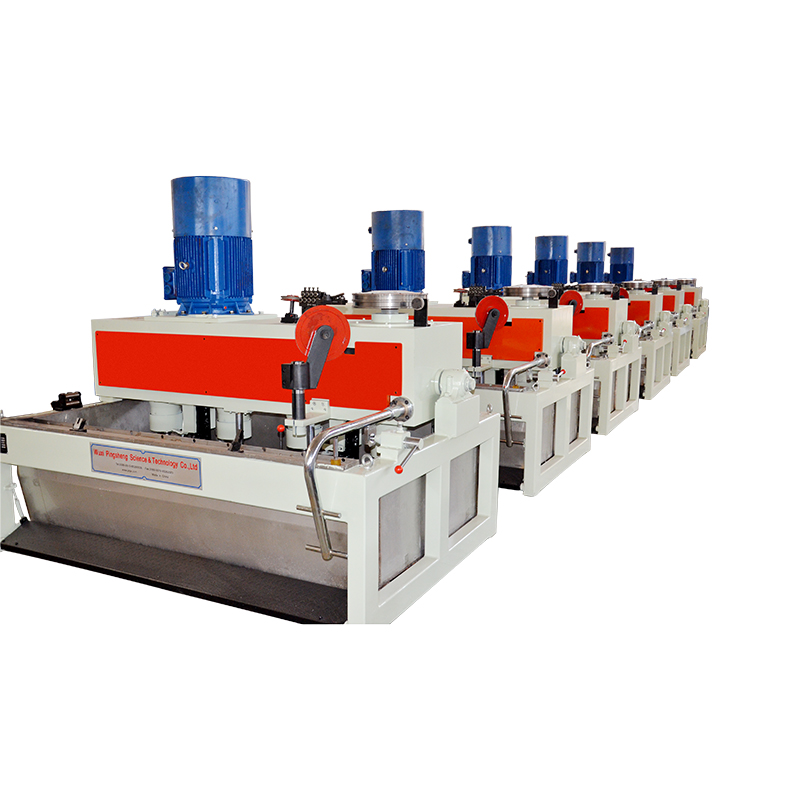

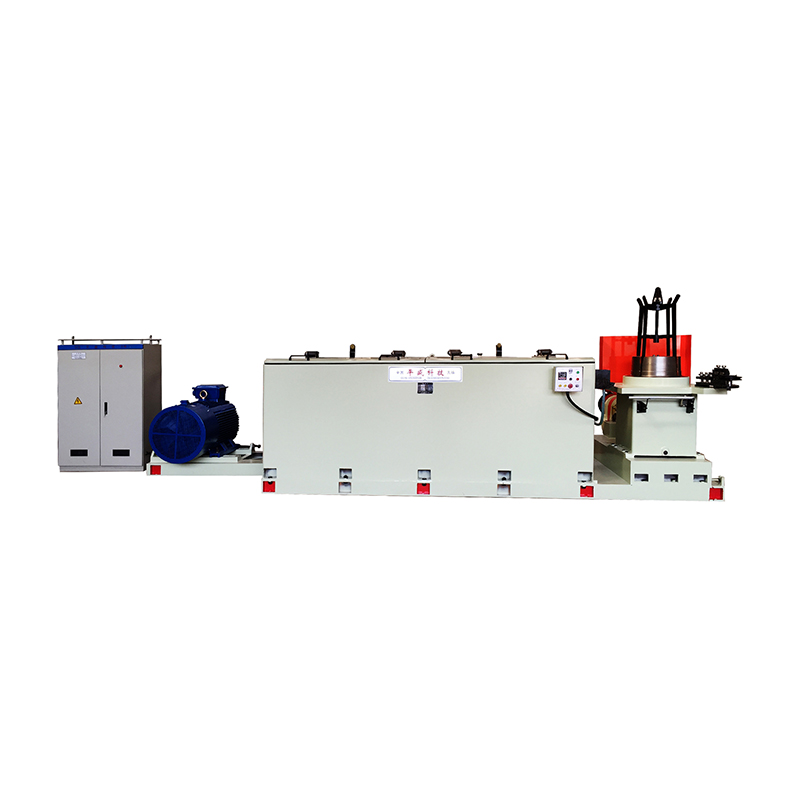

Máquinas de desenho de arame úmido são equipamentos essenciais usados na indústria de processamento de fios de metal para reduzir o diâmetro e melhorar a qualidade da superfície dos fios metálicos através de métodos de desenho úmido. A manutenção adequada e a solução de problemas oportunas são cruciais para garantir alta produtividade, qualidade do fio e longevidade do equipamento. Este artigo discute práticas abrangentes de manutenção e dicas para solucionar problemas para máquinas de desenho de arame úmido.

1. Compreendendo a máquina de desenho de arame úmido

Uma máquina de desenho de arame úmida desenha o fio através de matrizes submersas ou lubrificadas com fluido para reduzir o atrito e o calor durante o processo de desenho. Este método garante melhor acabamento superficial e estende a vida útil em comparação com o desenho a seco.

Os principais componentes incluem:

Desenho morre

Guias de arame

Sistema de lubrificação (óleo ou emulsão)

Capstans ou tambores de desenho

Sistema de resfriamento

Painel de controle e sensores

Manter cada componente em estado ideal é necessário para operação estável.

2. Práticas de manutenção de rotina

A. Manutenção do sistema de lubrificação

Verifique os níveis de óleo/emulsão regularmente: Verifique se o lubrificante suficiente está presente para desenho e resfriamento eficazes de arame.

Monitore a qualidade do lubrificante: substitua ou filtre o lubrificante para evitar a contaminação por partículas de metal ou sujeira, o que pode causar defeitos na superfície do desgaste da matriz ou da superfície do fio.

Inspecione as bombas e filtros: Limpe ou substitua os filtros e verifique as bombas para uma operação suave para manter o fluxo de lubrificação consistente.

B. Inspeção de guia de morrer e arame

Limpeza regular de matriz: resíduos de metal ou sujeira em matrizes podem danificar a superfície do fio; matrizes limpas com solventes adequados.

Verifique o desgaste da matriz: matrizes usadas levam a diâmetro inconsistente do fio e arranhões na superfície; Substituir morre quando o desgaste exceder a tolerância.

Inspecione os guias de arame: Verifique se os guias estão lisos e alinhados para evitar abrasão ou quebra de arame.

C. Componentes mecânicos Verifique

Verifique as superfícies do capstante/tambor: limpe para evitar deslizamentos de arame e manter o controle de tensão.

Monitore os rolamentos e eixos: lubrifique os rolamentos e inspecione os eixos quanto ao desgaste ou desalinhamento.

Inspecione rolos e dispositivos de tensão: ajuste para manter a tensão consistente do fio.

D. Manutenção do sistema elétrico e de controle

Sensores e interruptores de teste: Garanta feedback preciso para controles de velocidade, tensão e temperatura.

Inspecione a fiação e as conexões: evite falhas elétricas devido à fiação solta ou danificada.

Atualizar software/firmware: mantenha o sistema de controle atualizado para obter o melhor desempenho e novos recursos.

3. Questões comuns e solução de problemas

A. quebra de fio

Causas:

Die o desgaste ou dano causando superfícies ásperas.

Lubrificação inadequada ou fluxo de lubrificante insuficiente.

Velocidade ou tensão excessiva de desenho.

Guias desalinhados ou capstans.

Problemas de qualidade do fio (impurezas ou rachaduras).

Soluções:

Substituir ou recondicionar matrizes usadas.

Verifique e ajuste o sistema de lubrificação.

Reduzir a velocidade ou tensão de desenho.

Realign Wire Guides e Capstans.

Use hastes de arame de alta qualidade e execute a inspeção de qualidade.

B. baixa qualidade da superfície do fio

Causas:

Lubrificante contaminado ou degradado.

Dies e guias danificados ou sujos.

Calor excessivo devido ao resfriamento inadequado.

Presença de partículas estranhas.

Soluções:

Substitua o lubrificante regularmente; filtrar para remover impurezas.

Limpe e polonês morre e guias.

Verifique se o sistema de refrigeração funcione corretamente.

Manter um ambiente de produção limpa.

C. Falha no sistema de lubrificação

Causas:

Mau funcionamento ou bloqueio da bomba.

Filtro de entupimento.

Vazamento em linhas de lubrificante.

Tipo de lubrificante incorreto ou viscosidade.

Soluções:

Repare ou substitua as bombas com defeito.

Limpe ou substitua os filtros com frequência.

Verifique todas as conexões e selos quanto a vazamentos.

Use o lubrificante recomendado pelo fabricante.

D. diâmetro inconsistente do fio

Causas:

Die desgaste ou tamanho errado do dado.

Tensão de fio variável.

Flutuações de velocidade.

Vibração mecânica.

Soluções:

Substitua os mortos gastos.

Ajuste e monitore o sistema de controle de tensão do fio.

Estabilizar a velocidade de desenho.

Inspecione a base da máquina e aperte os componentes soltos.

4. Práticas recomendadas para manutenção preventiva

Estabeleça um cronograma de manutenção: verificações diárias, semanais e mensais para lubrificação, condição de matriz, peças mecânicas e sistemas de controle.

Operadores de trem e equipe de manutenção: Garanta a familiaridade com a operação da máquina, os procedimentos de manutenção e a solução de problemas.

Use peças de reposição de qualidade: matrizes genuínas, lubrificantes e componentes mecânicos prolongam a vida útil da máquina.

Registre e analise os dados da máquina: rastrear parâmetros e falhas de produção para identificar padrões e evitar quebras.

Mantenha a máquina e o ambiente limpos: evite o acúmulo de detritos de poeira e metal.

5. Considerações de segurança

Sempre desligue e trave as máquinas antes da manutenção.

Use equipamento de proteção pessoal (EPI), como luvas e proteção para os olhos.

Siga as diretrizes de segurança do fabricante e os manuais de manutenção.

Treinar funcionários em procedimentos de desligamento de emergência.

Conclusão

Manter e solucionar problemas de uma máquina de desenho de arame úmido envolve uma compreensão abrangente de seus sistemas mecânicos, de lubrificação e controle. Manutenção regular, como monitoramento de lubrificação, inspeção de matriz e verificações do sistema elétrico, combinado com a solução de problemas oportuna de problemas como quebra de fio e defeitos de superfície, garante o desempenho ideal da máquina e a qualidade do produto. A adoção de práticas de manutenção preventiva e a garantia do treinamento do operador minimizará o tempo de inatividade e prolongará a vida útil do equipamento, melhorando a eficiência da produção e a relação custo-benefício.

PT

PT

English

English Español

Español Français

Français Português

Português عربى

عربى